Żerdzie wiertnicze HDD / drill pipes for hdd and water well drilling

Tel. +48 506 160 094 w.wiejak@marpol.com.pl

MANUFACTURER AND SUPPLIER OF HDD DRILL PIPES

Locating Pruszkow near Warsaw in Poland, Marpol Trenchless Technology is a Manufacturing and premium threading facility for both the Water Well Geotechnical Drilling and the Horizontal Directional Drilling (HDD) trenchless industry. Marpol is a provider of premium tubing, pup joints, flow pups, flow couplings, blast joints, x-over’s, drill stems, drive chucks, saver subs and other components for both industries. Through their suppliers, Marpol has available inventory ready for shipment. With threading capabilities from 1” thru 6 5/8, and grades from J thru S, Marpol is available to handle all of your requirements.

The dedication to Quality and Service, has allowed Marpol Trenchless Technology to become a successful manufacturing and threading company. Here at Marpol the management and employees take pride in handling customer products and look for the opportunity of serving you in the future.

Since its inception in 1996 Marpol has become a recognized manufacturing and premium threading company. With over 50 years of combined experience, Marpol has the ability to handle any of the customer needs. Marpol Trenchless Technology also known as MARPOL, is currently managed on a daily basis by its founder Waldemar Wiejak. With its location in the geographical of European Continent and manufacturing facilities in south Poland, Marpol has the convenience of shipping to any customer dock for offshore loading in Baltic Sea Gdansk port or direct shipment for any land sites in Europe. Our services also include any necessary bundling or crating of any tubing for the International market. We take pride in handling any customer’s orders. It can be for as small as 10 pieces or orders that include over 1000 joints of production tubulars.

Our accessory department can handle any needs, from pup joints, X-nipples, R-nipples, x-over’s, hangers, gas lift mandrels, etc. We can also handle API tubing, rotary connections or premium threads. MARPOL can handle your requirements. MARPOL has inventory of seamless mechanical tubes, for quick customer response. Along with 24 hour service and accessory items we inventory, quick delivery isn’t an issue.

With millions of feet of our proprietary MARPOLTS (Marpol Two-Step) connections down hole, it has the proven performance in some of the toughest wells, both domestically and internationally. Marpol maintains the latest state of the art CNC equipment for threading and machining all of their customer products.

Every critical dimension on every connection and accessory is inspected by the Marpol Quality Department. The trained inspectors work independently of the production department and report to the Quality Assurance Manager. All items are checked against Marpol prints or customer furnished prints. Instruments used for any inspection are all certified gages. Marpol utilizes only hardened and ground setting standards for all of the MARPOL products. Along with working screw gages, a quality product is achieved on each item.

Oferowane przez firmę Marpol żerdzie wiertnicze do horyzontalnych wiertnic sterowanych przeznaczone są zarówno do wierceń obrotowych na płuczkę metodami konwencjonalnymi lub z wykorzystaniem silników wgłębnych (płuczkowych), jak również wierceń udarowych metodą sterowanych młotków pneumatycznych HDD.

Oferowane przez firmę Marpol żerdzie wiertnicze do horyzontalnych wiertnic sterowanych przeznaczone są zarówno do wierceń obrotowych na płuczkę metodami konwencjonalnymi lub z wykorzystaniem silników wgłębnych (płuczkowych), jak również wierceń udarowych metodą sterowanych młotków pneumatycznych HDD.

Głównym zadaniem żerdzi wiertniczej HDD jest przeniesienie napędu z silnika wiertnicy sterowanej na narzędzie wiertnicze (bezpośrednio lub pośrednio) oraz doprowadzenie płuczki wiertniczej do otworu wiertniczego. Ponadto żerdzie służą do wywierania nacisku na narzędzie wiertnicze w czasie wiercenia otworu.

Żerdź wiertnicza poddana jest zazwyczaj bardzo dużym siłom o charakterze skręcająco-rozciągającym, ulega również zużywaniu się w wyniku tarcia o grunt i przepływu płuczki wewnątrz żerdzi.

Uwzględniając warunki pracy można powiedzieć, że trwałość tego elementu przewodu wiertniczego zależy od wielu czynników, w tym między innymi od takich, jak:

• wytrzymałość zmęczeniowa materiału

• wytrzymałość materiału na ścieranie

• technologia wykonania żerdzi

Trwałość żerdzi wiertniczych zależy również od sposobu pracy, czyli tak czynników, jak:

• jakość materiałów płuczkowych

• rodzaj użytych polimerów

• jakość wody

• stopień zanieczyszczenia wody

• jakość smarowania narzędzi wiertniczych

• ilość płuczki wiertniczej użytej do wykonania roboty wiertniczej

• profil trasy przewiertu

• częstotliwość nadmiernego przeginania żerdzi

• moment obrotowy

• siła ciągu lub pchania

• inne czynniki o charakterze przypadkowym

Mając na względzie tak dużą liczbę czynników (niektóre, jak widać mają charakter całkowicie przypadkowy), które faktycznie wpływają na trwałość żerdzi, nie ma sposobu, aby poddać jednoznacznej ocenie jakość żerdzi kierując się tylko tzw. opiniami użytkowników.

Ocenie można poddać tylko to, co jest mierzalne, co poddaje się konkretnemu badaniu technicznemu. Dla przykładu ocenie technicznej można poddać taki parametr, jak wytrzymałość zmęczeniową.

Wytrzymałość zmęczeniowa, czyli tzw. granica zmęczenia lub wytrzymałość trwała na zmęczenie to najwyższy poziom cyklicznego naprężenia, który nie powoduje zniszczenia próbek poddanych badaniu do umownej, granicznej liczby cykli. Na wykresie zmęczeniowym granica zmęczenia uwidacznia się w postaci części poziomej. Jedynie materiały żelazne oraz czysty węgiel wykazują efekt granicy zmęczenia. Jednak w przypadku tych materiałów efekt ten może zostać zniwelowany przez działanie środowiska korozyjnego lub zmiennej amplitudy. Inne materiały nie wykazują efektu wytrzymałości trwałej.

W polskich normach granicę zmęczenia oznacza się literą Z.

Zależnie od rodzaju obciążenia dla którego wyznaczono wartość dodaje się odpowiednie indeksy:

• r – rozciąganie;

• c – ściskanie;

• g – zginanie;

• s – skręcanie;

Zależnie od rodzaju cyklu dla którego wyznaczono wartość dodaje się odpowiednie indeksy:

• o – cykl wahadłowy;

• j – cykl odzerowy, jednostronny;

W Polsce granicę zmęczenia podaje się jako amplitudę naprężenia przy 1e7 cykli. W wielu normach europejskich można się spotkać z granicą zmęczenia podawaną w postaci zakresu naprężenia przy 2e6 cykli.

Przykładowe instytucje naukowo-techniczne zajmujące się zagadnieniem wytrzymałości zmęczeniowej:

– Katedra Mechaniki i Podstaw Konstrukcji Maszyn (Politechnika Opolska)

– Fraunhofer LBF Darmstadt.

Technologie wykonania żerdzi wiertniczych dla potrzeb HDD

Użytkownik wiertnicy sterowanej powinien, naszym zdaniem, brać pod uwagę tylko żerdzie kute i takie, które są wykonane w technologii albo zgrzewania tarciowego albo technologii „jednego kawałka”. Np. wiele żerdzi wiertniczych dostępnych na rynku to zwykłe żerdzie nie poddane jakiejkolwiek obróbce plastycznej z mufą i czopem połączonymi z rurą za pomocą zwykłego spawania. Takie żerdzie nie powinny być wybierane do wierceń HDD, ale są często stosowane do wierceń pionowych.

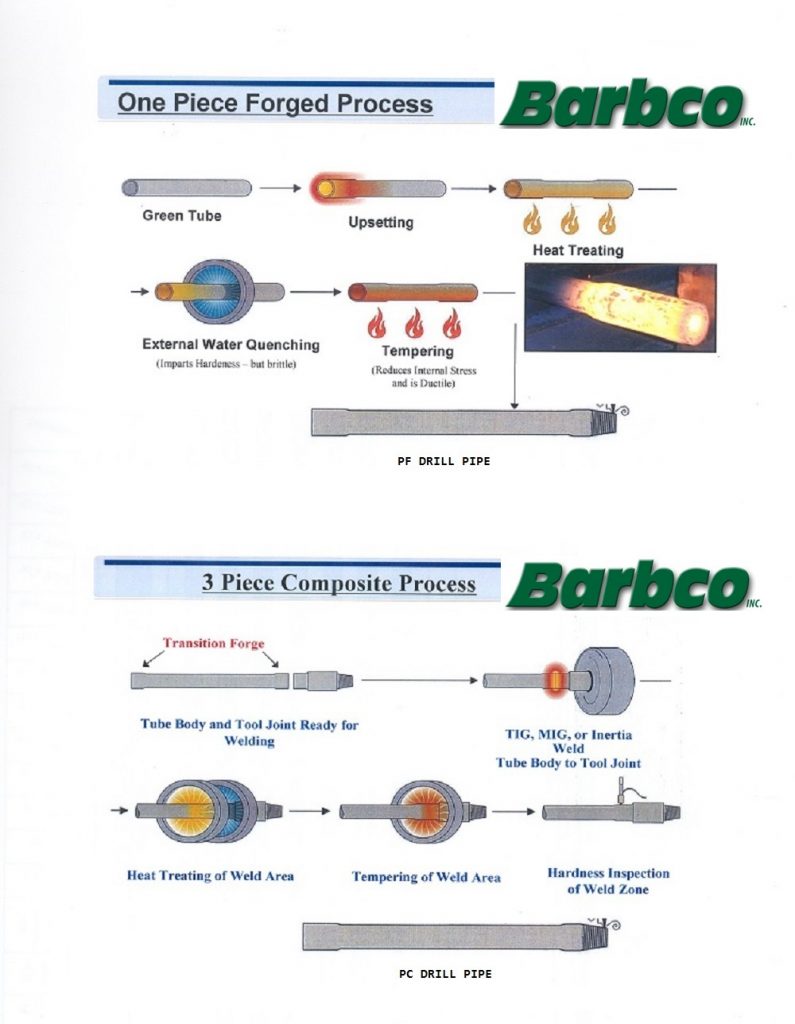

Kupujący żerdź chciałby znać prawdopodobnie odpowiedź, która żerdź jest lepsza – kuta i zgrzewana tarciowo czy kuta i wykonana z jednego kawałka stali? Poniżej przedstawiono dwie podstawowe metody wykonania żerdzi wiertniczych HDD:

Górny schemat przedstawia proces produkcji żerdzi z jednego kawałka stali. W tym przypadku żerdź (oczywiście zawsze kuta) składa się z jednego kawałka rury, która w procesie obróbki plastycznej jest m.in. spęczniana na końcach i w tych grubszych miejscach następuje wytoczenie gwintów.

Dolny schemat przedstawia proces produkcji żerdzi (oczywiście zawsze kutej), która składa się de facto z trzech odrębnych elementów – rury oraz dogrzewanych tarciowo zworników (mufy i czopa). Warto zwrócić uwagę, że jest wiele metod łączenia zworników z calizną żerdzi, ale dla zastosowań HDD zalecaną metodą i faktycznie jedyną, jaka powinna być ewentualnie dopuszczona pozostaje metoda zgrzewania tarciowego (ang. Inertia Weld).

Manufacturing Process in English

A 1-Piece forged drill pipe is made up solely from one piece of material. This pipe has the same chemical makeup for the threaded connections and the mid-body tube with no weld zone between them. The raw material, or green tube, is saw cut to an exact calculated length to ensure proper finished length tolerances. The ends of the green tube are then heated to produce a workable material for the forging or upsetting process. The upsetting process forms the steel to create the desired outside diameter, inside diameter and tong length required for the pin and box connection. The next step is to heat-treat the entire tube to a specified grade or hardness. After the tube has been heat treated and straightened, the upset ends are precision machined and threaded. Final inspection is the last and most important step.

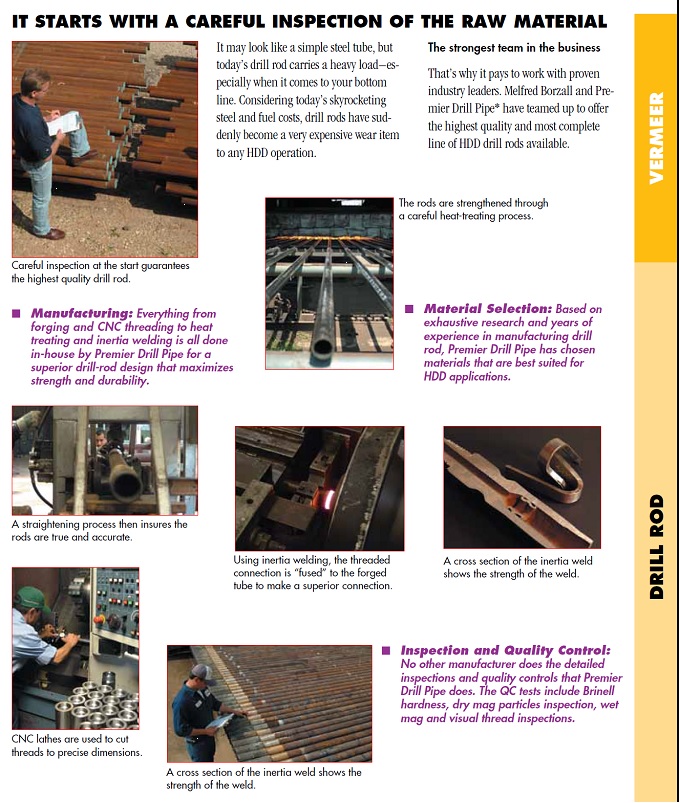

An inertia welded drill pipe is similar to the integral drill pipe in that the green tube is saw cut to length; upsets are forged on each end to form a thicker wall dimension, which creates a larger weld surface. With more cross-sectional area, there is more strength to that weld area. The main difference with the inertia welded drill pipe is that it is made from three separate pieces — the mid-body tube and two threaded connections or tool joints. The tool joints are commonly made up from alloy bar stock. After the bar stock has been saw cut to length, drilled and machined, they are heat treated to a specified hardness. After heat-treat, the tool joints go through a final machining, threading and inspection process. The next step is the inertia welding process. This process is a solid state welding technique that actually forges metal together without causing a melt to occur. Because there is no melt product produced during the inertia weld, there is no recast metal or grain enlargement after the weld is completed.

The mid body tube is held stationary by hydraulic clamps and the threaded tool joint is clamped in a collet chuck on a rotatable spindle. Also attached to the spindle is a flywheel of a pre-calculated weight. The weld cycle consists of the spindle being accelerated to a pre-determined speed, which is controlled electronically to shut off the drive system when the set speed is reached. This allows the mass of the rotating tool joint and spindle to be free and spinning by kinetic energy alone. At the precise time, the machine forces the tool joint and tube together causing friction at the weld interface. The pressure is maintained until all of the energy in the rotating spindle has been consumed in the weld, which in turn stops the rotation. This metal-to-metal fusion creates 100 percent weld penetration. The weld zone is then machined, heat-treated and inspected to ensure proper strength and hardness.

Firma MARPOL® posiada w magazynie próbki żerdzi kompatybilnychdo wielu wiertnic sterowanych Barbco®, Vermeer®, Marpol®, Ditch-Witch®, American-Auger®, Prime Drilling®, Case®, Astec Underground®, Terra®, Traco-Technik® i innych producentów.

Płyta sterująca z zębami:

Głowica wiertnicza kompatybilna do wiertnic Vermeer® D24x40 i D36x50:

Adapter przedni głowicy wiertniczej:

Tuleja 6-kątna długa z napawanymi guzami (kompatybilne do maszyn Ditch-Witch® będą to tuleje 8-kątne):

Żerdź startowa kompatybilna do wiertnic Vermeer®D24x40 / D36x50 (w ofercie mamy osprzęt kompatybilny również do Ditch-Witch®):

Barbco® is a registered trademark of Barbco Inc. East Canton, OH, USA

Case® is a registered trademark of CNH America LLC, Racine, WI, USA

Astec® is a registered trademark of Astec Underground, Loudon, TN, USA

American Augers® is a registered trademark of Charles Machine Works, West Salem, OH, USA

Ditch Witch® is a registered trademark of Charles Machine Works, Perry, OK, USA

Universal® HDD is a registered trademark of Universal Horizontal Directional Drilling, Lake Zurich, IL USA

Vermeer® is a registered trademark of Vermeer Corporation, Pella, Iowa USA

Firestick® is a registered trademark of Vermeer Corporation, Pella, Iowa USA